Tanto el moldeo por inyección como el moldeo por extrusión son de los procesos de fabricación más utilizados hoy en día. Sólo falta echar un vistazo alrededor de tu casa, oficina o carro y sin duda encontrarás incontables productos y partes que se han fabricado por técnica de moldeado. A continuación, explicamos en qué consiste cada uno.

El moldeado por inyección es un proceso de fabricación para producir partes por material inyectado en un molde cerrado. ¿Cómo funciona? El material de la parte se introduce dentro del barril de calentado, se mezcla y se fuerza en una cavidad de molde, donde se cura y se endurece conforme a la cavidad. Los moldes están hechos comúnmente de metal, ya sea de acero o aluminio, y con presión mecánica para formar las características de la parte.

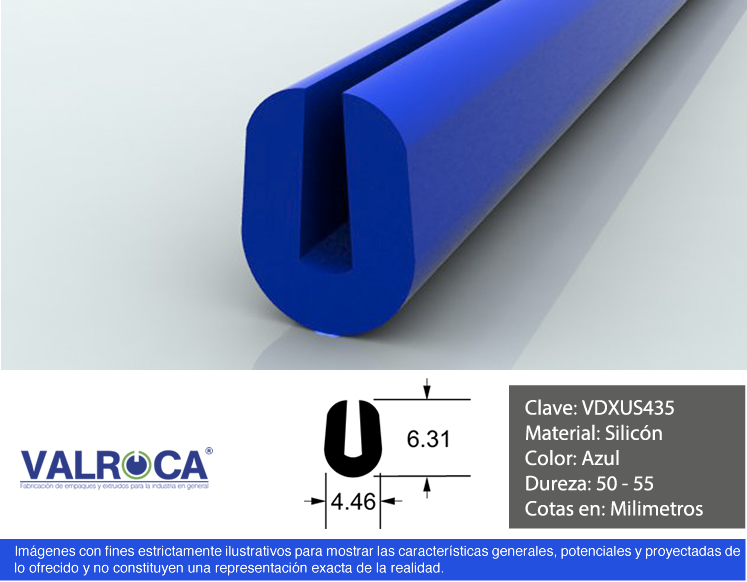

El moldeado por extrusión se produce mediante el cual un tornillo alimenta continuamente material bajo presión a través de un barril que controla la temperatura del material hasta que es forzado a través de una matriz conformada, produciendo el perfil requerido. Esta matriz no puede, de hecho, parecerse al perfil final, ya que el caucho tiende a hincharse al salir de la matriz, y en el caso de materiales orgánicos, el perfil tiene entonces que ser curado bajo temperatura y presión para completar la fabricación del perfil. Los materiales inorgánicos tales como el silicón pueden ser curados por hornos.

Aquí las ventajas y desventajas en una tabla comparativa.

| Moldeo por inyección | Moldeo por extrusión |

|

Ventajas

|

Ventajas

|

|

Desventajas

|

Desventajas

|

Si tienes alguna duda sobre el proceso de extrusión y lo conveniente que puede ser para tu proyecto, en VALROCA contamos con 30 años innovando en la industria de empaques, sellados y perfiles de hule. Sin duda, nuestros ingenieros pueden apoyarte y recomendarte el más adecuado para tus necesidades.

Ing. Gabriela Castañeda

Ing. Gabriela Castañeda

Lorem ipsum dolor sit amet, consectetuer adipiscing elit. Aenean commodo ligula eget dolor. Aenean massa. Cum sociis natoque penatibus et magnis dis parturient montes, nascetur ridiculus mus. Donec quam felis, ultricies nec, pellentesque eu, pretium quis, sem.

Nombre del blog anterior Nombre del blog siguiente

Danos tu comentario